在锂电池制造领域,生产设备的稳定运行与精准控制直接关乎产品质量。某锂电池制造厂近期完成了一项关键的网络升级改造,成功解决了涂布机控制系统中因设备老化带来的诸多问题,为提升生产效率与产品质量奠定了坚实基础。

该厂的涂布机控制系统已服役近十年,其核心控制由罗克韦尔ControlLogix PLC承担,通过EtherNet/IP与上位系统实现通信。然而,现场的十二个关键传感器和执行器仍依赖老旧的DeviceNet网络连接。随着生产节奏不断加快,原网络响应延迟问题日益凸显,严重影响了涂层均匀性的控制精度。更为棘手的是,DeviceNet模块已停产,备件采购变得异常困难,这给生产的连续性带来了巨大挑战。

面对这一困境,厂方曾考虑全面更换所有DeviceNet设备,但这一方案需要产线停产两周,且成本高达百万元以上,显然并非最优选择。经过深入现场勘查与反复论证,技术人员提出了一个更为经济的过渡方案:保留原有的DeviceNet终端设备,在PLC机柜内增设协议网关,以此实现新旧网络的兼容与协同。

新设计的网络架构分为三层:信息层采用EtherNet/IP连接罗克韦尔PLC与MES系统,确保数据的高速传输与共享;控制层通过网关实现协议转换,打通EtherNet/IP与DeviceNet之间的通信壁垒;设备层则继续沿用现有的DeviceNet网络,充分发挥其稳定可靠的优势。这一架构的关键在于实现双向数据的无缝映射。技术人员精心设计了一张地址映射表,将每个DeviceNet节点的I/O点精准对应到PLC的标签地址。如此一来,在工程师站上,所有设备数据仿佛处于同一网络之中,无需对现有控制程序逻辑进行任何修改,大大简化了操作流程。

在设备选型环节,技术人员经过多轮对比测试,最终选定了疆鸿智能的EtherNet/IP转DeviceNet网关。这款网关采用双芯片架构,分别处理两种协议栈,确保了通信的实时性与稳定性。其关键参数表现优异,支持最多63个DeviceNet节点连接,可实现512字节的输入/输出数据交换,并具备轮询和状态改变两种通信模式,充分满足了生产现场的多样化需求。

考虑到锂电池工厂的特殊环境,技术人员特别选用了宽温型号的网关,其工作温度范围可达-20℃至70℃,并配备了独立散热风道,有效应对了高温干燥环境对设备的影响。网关的LED诊断指示灯在现场维护中发挥了重要作用。通过不同的颜色闪烁模式,技术人员能够快速定位故障节点,故障排查时间较以往查阅故障代码的方式节省了至少70%,大大提高了维护效率。

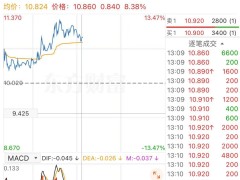

改造前,DeviceNet网络响应周期长达100ms,且偶发通信中断问题,需要现场重启节点才能恢复。工程师调试时必须携带专用配置工具,且网络拓扑不可见,故障排查完全依赖经验,效率低下。而安装网关后,最直观的变化是在Studio 5000软件中可直接监控所有DeviceNet设备状态,如同操作本地I/O模块般便捷。网络响应时间优化至25ms,涂层厚度波动范围从±3μm显著收窄至±1.2μm,产品质量得到了大幅提升。维护方式也发生了根本性转变,现在通过网页即可远程监控网关状态,且DeviceNet侧的接线端子依然沿用,老员工的操作习惯得以保留,减少了因设备更新带来的适应成本。

此次改造并未盲目追求最前沿的技术,而是通过巧妙设计,找到了新旧设备共存的最优解。它不仅延续了现有设备的生命周期,降低了改造成本,更在锂电池生产的精密控制中创造了意想不到的协同效应。这一案例充分彰显了工业自动化工程师的价值——在技术迭代的浪潮中,搭建起平稳过渡的桥梁,让不同代际的技术实现无缝对话。