全球规模最大的绿色氢氨醇一体化项目——“青氢一号”松原项目一期工程近日在吉林松原正式投入运营。这一项目不仅标志着我国在规模化制氢领域取得重大突破,更通过多项创新技术填补了国内空白,为绿色氢氨醇一体化发展提供了坚实的技术支撑。

“青氢一号”项目总投资近300亿元,采用“风光氢氨醇一体化”的创新模式,构建了涵盖制氢、储氢、氢基化工、氢能装备及科技研发的全产业链条。项目规划建设300万千瓦的风电和光伏发电装置,配套年产80万吨绿色合成氨和绿色甲醇的生产能力。其中,一期工程已建成80万千瓦新能源发电装置,形成年产20万吨绿色合成氨和绿色甲醇的产能规模。

中国能源建设集团有限公司董事长倪真表示,项目成功解决了新能源波动与化工稳定生产之间的世界级难题,为全国规模化消纳新能源、推进绿色氢基化工发展开辟了切实可行的路径。项目一期投产后,每年可生产4.5万吨绿氢、20万吨绿氨和绿色甲醇,相当于节约标准煤约60万吨,年减碳量达140万吨。

在吉林松原,这座“大自然转换器”通过100%绿电直供技术,将风光产生的绿色电力输送至化工园区,经电解水生成纯净的绿氢。绿氢燃烧后仅产生水,是理想的零碳燃料。然而,氢气难以储存和运输,为此项目将绿氢与氮气或可再生二氧化碳结合,通过成熟的化工工艺合成绿氨或绿色甲醇,实现长期储存和全球输送。

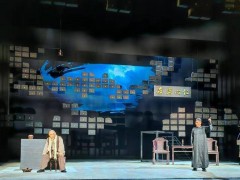

项目中心控制室的显示屏上实时跳动着风电、光伏机组与化工生产装置的各项数据。工作人员可远程操控70公里外的风光发电设备,并对整个氢氨生产流程进行实时调控。中能建绿色氢氨新能源(松原)有限公司技术负责人李昌伦介绍,中心控制室是化工生产区的“智慧大脑”,根据风光发电功率预测智能调整制氢和化工生产负荷,最大限度地将新能源电力转化为绿氢和绿氨,实现新能源发电的最大化消纳。

为实现风光能源与化工生产的深度耦合,项目团队从设计阶段就注重系统协同,通过突破一体化电力管控系统、运用大数据和人工智能数据分析等技术手段,构建起“源网荷储”一体化的新能源自发自用产业生态。绿电直供模式不仅在物理和计量层面实现了绿电与制氢的精准绑定,也为未来绿氢进入碳交易市场奠定了基础,同时有效降低了用电成本,增强了绿氢、绿氨产品的市场竞争力。

中能建绿色氢氨新能源(松原)有限公司副总经理孙翔表示,项目拥有64台一千立方米级的电解槽,是目前在运规模最大的;球罐储氢规模最多可储45万立方米,也是全球最大;年产4.5万吨绿氢和20万吨合成氨的生产规模同样位居世界前列。

中国石化中原油田石油工程技术研究院科研人员李桂亮表示,我国已突破电催化剂、质子交换膜、膜电极、电解槽集成等电解水制氢的“卡脖子”技术,实现关键设备的全国产化制造,助力氢能产业向规模化、效益化发展。

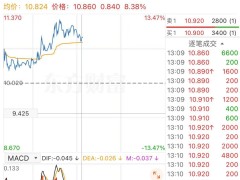

近年来,我国氢能产业创新技术持续涌现,电解水制氢成本已降至20-30元/公斤区间,较2020年下降近40%。成本的大幅降低带动了绿色氨醇、氢能长输管道、海洋氢能等多个细分领域的技术突破,产业生态不断完善。数据显示,我国氢能全年生产消费规模已超3650万吨,占全球总产量的36.6%,连续多年位居世界第一。在可再生能源制氢领域,我国优势尤为突出:绿氢产能已超每年22万吨,占全球总量的50%以上;建成加氢站超540座,占全球总数的40%,形成全球规模最大的加氢网络。