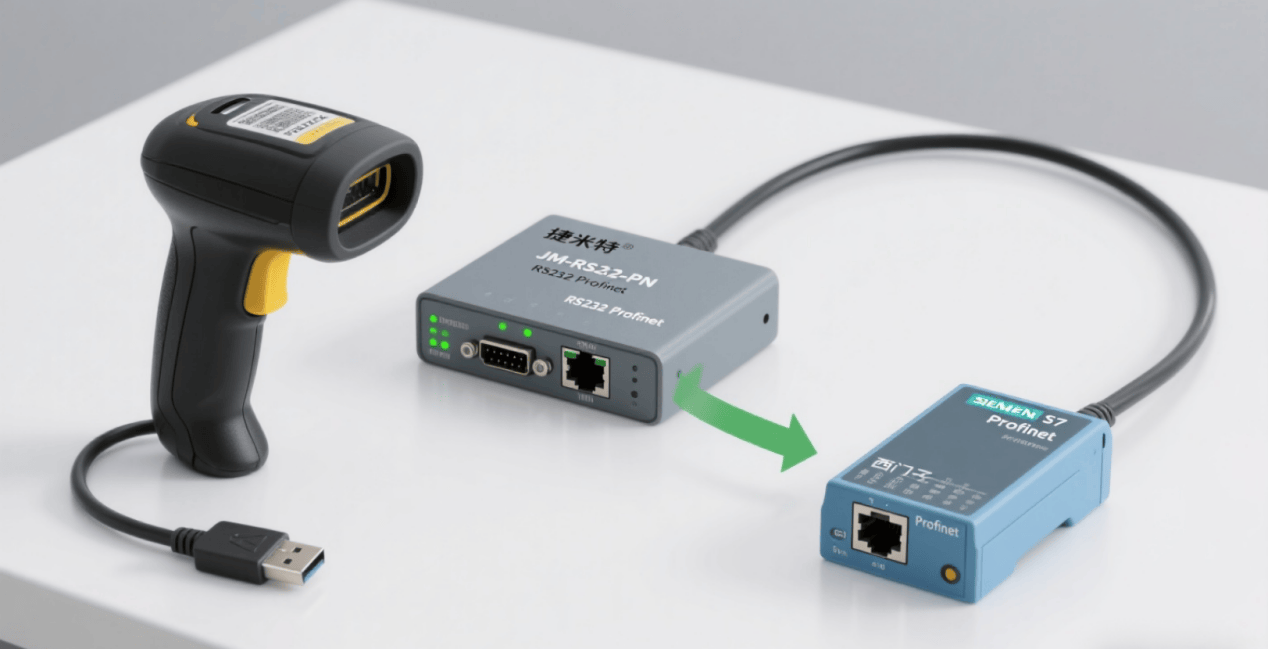

某大型现代化制造企业近期面临设备通信难题:生产线上广泛使用的锐码扫码枪采用RS232通信协议,而新引入的西门子S7-1200 PLC控制系统基于Profinet网络架构。这种协议差异导致扫码设备无法直接接入工业控制网络,制约了生产数据的实时传输与智能化管理。为解决这一技术瓶颈,企业经过多轮方案论证,最终采用工业智能网关实现了不同协议设备的无缝对接。

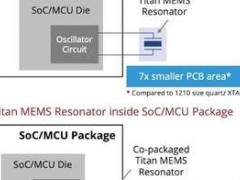

该解决方案的核心设备是专为协议转换设计的工业智能网关,其支持RS232与Profinet双向数据转换,具备高稳定性和强兼容性特点。技术人员通过MiniUSB接口完成网关与PC的物理连接后,使用专用配置软件进行参数设置,包括IP地址分配、串口通信参数(波特率、校验位等)以及数据帧配置。在TIA Portal工程平台中,工程师根据实际需求配置网关设备名称、IP地址及对应通信模块,形成完整的设备组态方案。

实施过程中,技术人员创新性地采用自由通信模式。当已知串口设备通信协议时,可通过配置网关的数据帧格式实现精准数据交换。这种灵活配置方式不仅提升了系统兼容性,还为后续设备扩展预留了技术空间。整个部署过程无需改动现有扫码设备硬件,仅通过软件配置即完成协议转换,最大程度保护了企业前期设备投资。

项目实施后带来三方面显著成效:在数据传输效率方面,扫码数据从采集到PLC处理的延迟控制在毫秒级,满足高速生产线的实时性要求。经实测,物料分拣环节的扫码响应速度提升40%,分拣准确率达到99.8%。在生产管理层面,完整的数据流支撑了全流程追溯体系,从原材料入库到成品出库的每个环节均可精准定位。当某批次产品出现质量问题时,系统可在3分钟内追溯到具体生产工位、操作人员及设备参数。

在成本控制方面,该方案避免了对200余台扫码设备的整体更换,仅通过部署32台智能网关即实现系统升级。据财务部门测算,设备更新成本节约达82%,同时利用现有Profinet网络基础设施,进一步降低了布线改造费用。这种"旧设备新利用"的模式,为企业数字化转型提供了经济可行的实施路径。

技术团队负责人表示,该解决方案的成功实施验证了协议转换技术在工业物联网中的关键作用。随着智能制造的深入发展,设备互联互通需求将持续增长,此类智能网关产品将在跨协议通信领域发挥更大价值。目前,该企业已将此模式推广至其他生产线,并计划开发基于网关的预测性维护功能,进一步提升生产系统的智能化水平。